At give sine kunder en umiddelbar opfattelse af en produktidé kan være afgørende. Taga, som hjælper kunder med at udvikle produkter med revolutionerende teknik har erfaret at J35 Pro har effektiviseret deres produktudviklingsprocess, og fået dem til at skille sig ud fra konkurrenterne.

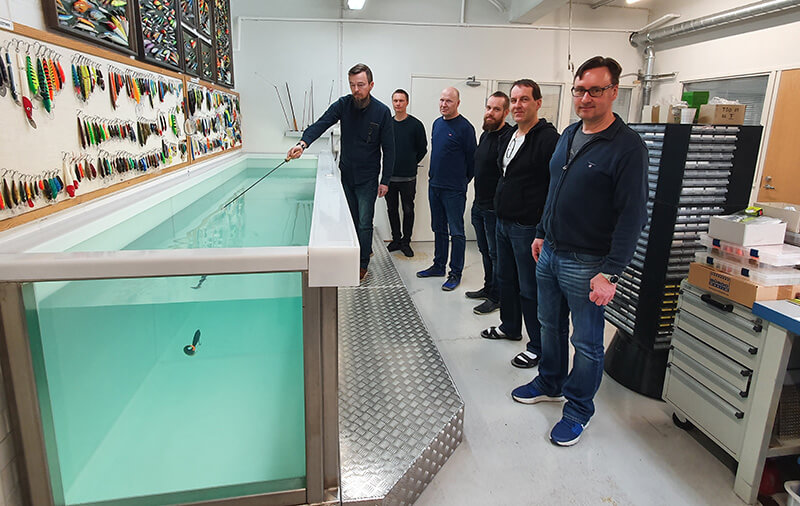

Taga er en design- og ingeniørvirksomhed der har specialiseret sig i produktudvikling indenfor teknologi og industri. Siden virksomhedens grundlæggelse i 2002, er der blevet designet og udviklet mere end 1.000 produkter indenfor forbruger, – medicinsk- og professionelt udstyr.

Unikke designs som ikke må afsløres

Som mange andre virksomheder står Taga overfor hårde udfordringer, såsom hård konkurrence og konstant pres for at imponere og skabe tilstrækkelige innovative løsninger, for at få opgaven.

Den største udfordring for Taga, har været alt for lange gennemløbstider mellem designprocesserne er klar til at udvikle prototyper, til at kunne teste dem. I et forsøg på at forkorte tiden, blev et begrænset antal designs sendt til eksterne servicebureauer. Der blev udvist stor omhu, for at sikre at disse bureauer var pålidelige og ikke risikerede at afsløre unikke designs udviklet af Taga eller deres kunder. Under den efterfølgende funktionstest, viste det sig at kvaliteten på prototyperne ikke levede op til den standard som Taga står for. Yaniv Adir som er projektleder hos Taga indså der skulle forandring til.

3D-printere muliggjorde hurtigere produkttests

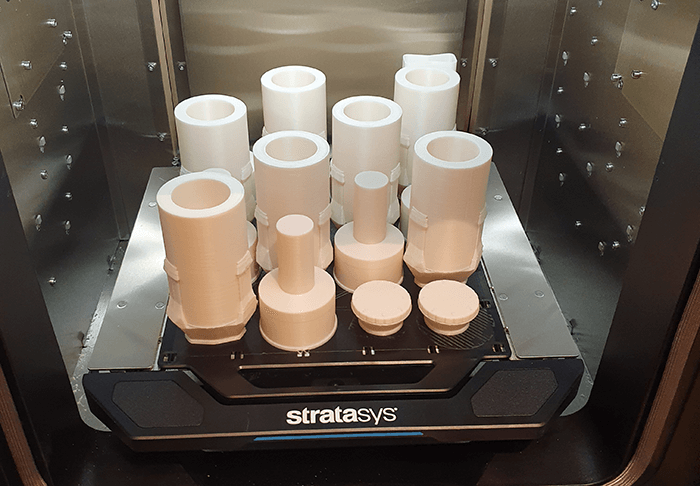

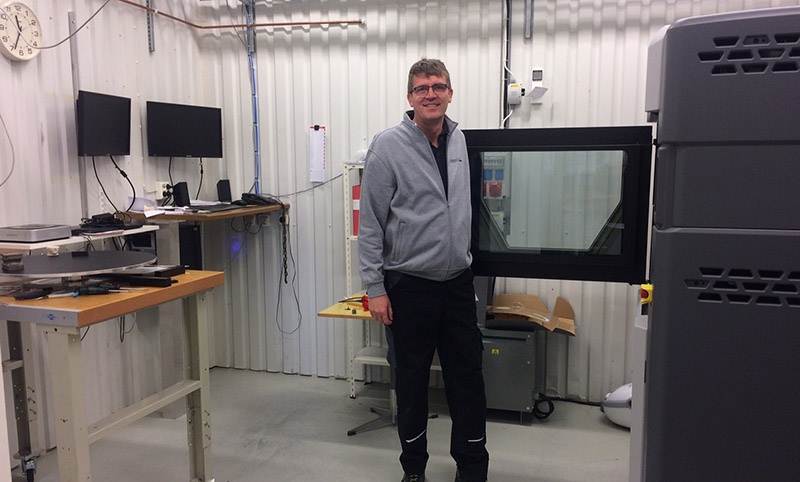

Taga fik mulighed for at teste nogle designs i en Stratasys J35 Pro og resultatet oversteg alle forventninger. De besluttede at lade deres designere og ingeniører anvende J35 Pro. 3D-print gav en lang række fordele, men Yaniv hævder at den største fordel har været evnen til at udført tests langt hurtigere.

3D-printeren har været en stor fordel i vores projekter. Mange af vores designs er IP-beskyttede, og muligheden for at printe in-house har givet øget sikkerhed for både os og vores kunder.

— Yaniv Adir, projektleder hos Taga.

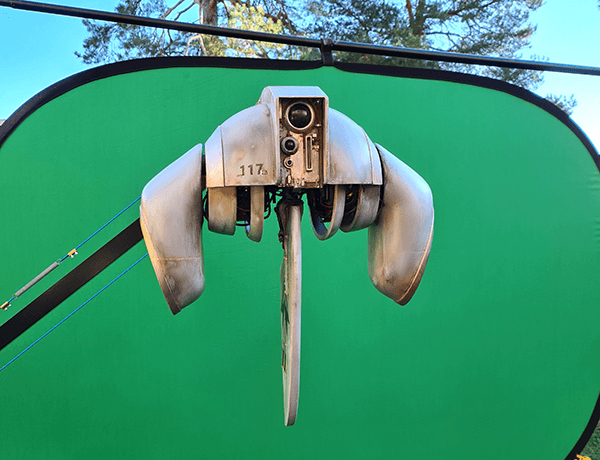

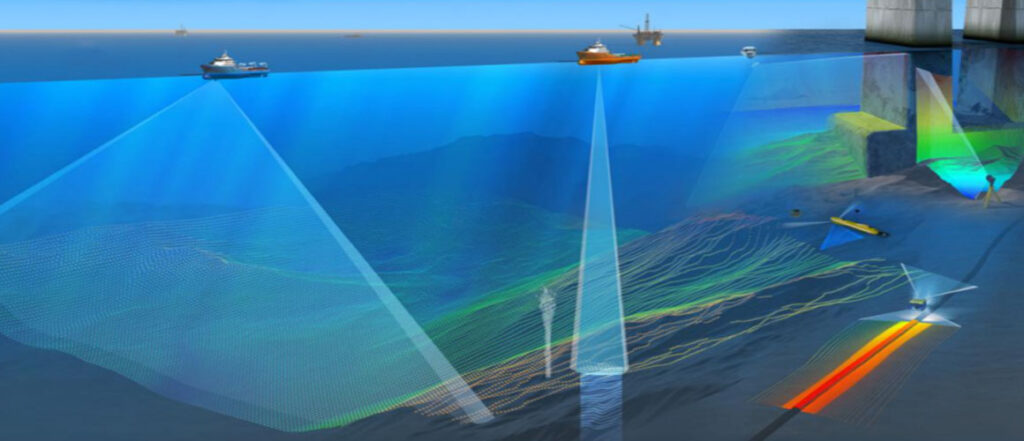

Stand-alone sikkerhedssystem til droner

Et eksempel var da Taga modtog en kundeanmodning, om at udvikle et teknisk system samt design til et stand-alone sikkerhedssystem til montering på droner. Udfordringen i produktet var at kunne stoppe propellerne for at undgå dronestyrt og skader på jorden.

Sikkerhedssystemet skulle nemt kunne tilsluttes en drone, og via et diagnosesystem registrere, hvis dronen kommer uden for rækkevidde, rammer en forhindring, har en fejl eller begynder at falde uventet. På en brøkdel af et sekund skulle propellerne låses, en baldakin åbnes og affyre en faldskærm for at sikre dronens langsomme landing uden at skade nogen på jorden eller propellerne.

J35 Pro fik Taga til at skille sig ud fra konkurrenterne

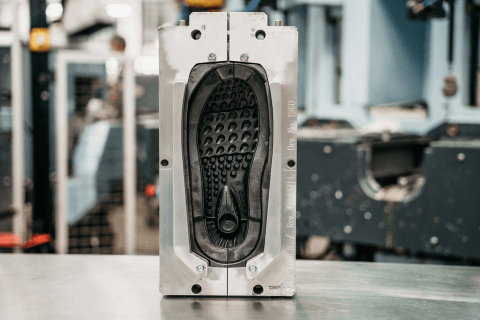

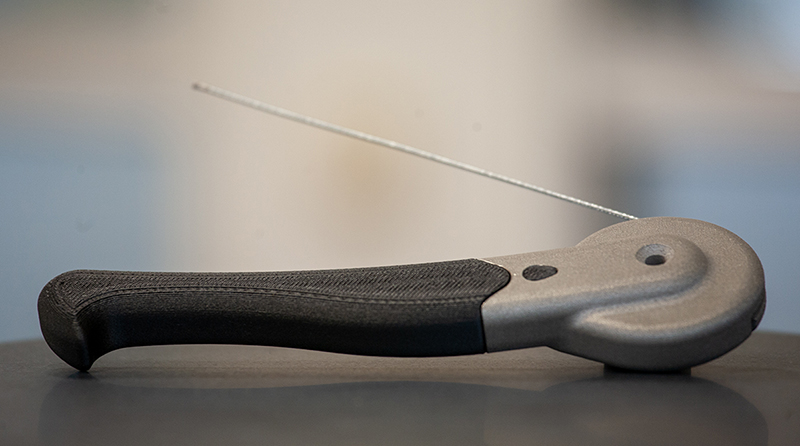

Funktionen som skulle stoppe propellerne, havde brug for et gummilignende materiale, og Taga var usikker på, hvilket niveau af stivhed der var behov for. Uden en J35 Pro ville projektet have krævet mange timers arbejde og utallige funktionstests. Men med 3D-printeren var Taga i stand til at printe fire forskellige prototyper med låsefunktionen i varierende grad af stivhed. Dette gav kunden en umiddelbar idé om konceptet, og man kunne hurtigt nå frem til et produktdesign. J35 Pro bidrog ikke kun til effektiv produktudvikling, men fik også Taga til at skille sig ud fra sine konkurrenter.

I dag sælges systemet med succes over hele verden, og godkender droner til overflyvning af mennesker ved eksempelvis events og koncerter.

Printer konceptmodeller natten over

Taga har med J35 Pro kunnet supplere sin produktudviklingsafdeling med testeprint i multi-materiale. Kombinationen af fleksible og stive materialer, gør det muligt at skabe konceptmodeller og prototyper, der opfylder forskellige egenskaber og behov, som kræves i en række produkter.

Før vi havde J35 Pro, måtte vi bruge en masse tid på at kommunikere og forberede flere forskellige modeller. Det tog uger og masser af test, som ikke altid fungerede. Med vores nye in-house-kapacitet får vi de fleste printjobs klaret i løbet af natten og kan vise vores kunder konceptmodeller allerede næste dag.

— Yaniv Adir, projektleder hos Taga.

Udgåede 3D-printere

Udgåede 3D-printere FDM®-materiale

FDM®-materiale PolyJet™-materiale

PolyJet™-materiale SAF™-materiale

SAF™-materiale