Thule i Sverige udvikler hurtigt sine konceptidéer og foretager konstruktionsverificeringer med 3D-printerne fra Stratasys. For at effektiviserer flowet lægger de små printjobs om dagen og store om natten.

Thule er en førende producent af transportløsninger til aktive familier og friluftsentusiaster. De fremstiller alt fra tagbokse og tagholdere, børne- og cykeltrailere til tasker og biltilbehør. Allerede i 2008 Investerede Thule i sin første 3D-printer, en Stratasys Dimension SST. Thule oplevede mange fordele ved at have additiv produktion i huset. I dag har Thule udvidet sin kapacitet med to Stratasys Fortus 250mc.

Evaluering og verificering af prototyper

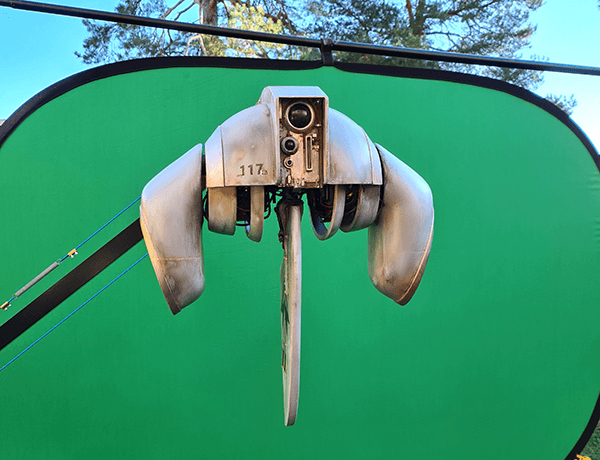

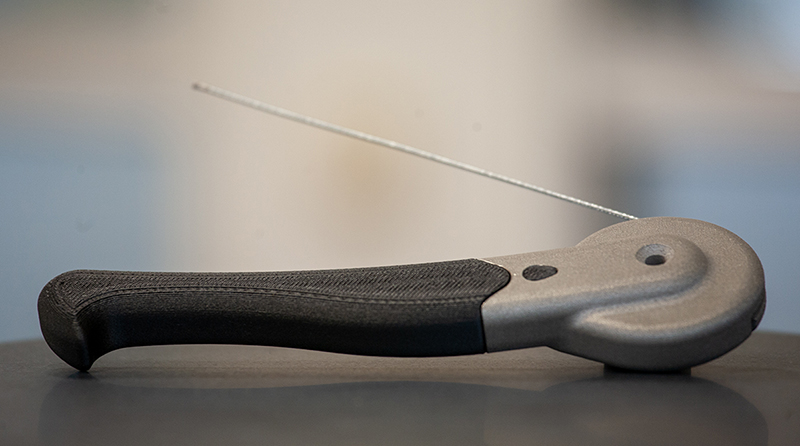

Hos Thule anvender man først og fremmest 3D-printerne tidligt i udviklingsfasen, for hurtigt og enkelt at printe prototyper, som skaber grundlaget for nye idéer. Ud fra disse prototyper kan man evaluere og verificere, inden man går videre i udviklingsfasen.

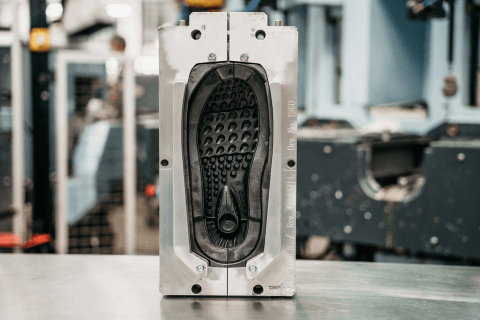

For os er det vigtigt at kunne sætte os ned og tjekke konstruktionen, klemme og føle. Når vi er tilfredse med en prototype, går projektet ind i en skarp udviklingsfase, og vi begynder at fremstille sprøjtestøbeforme til funktionstest.

— Patrik Mauritzon, Prototyp Manager hos Thule.

Tidsbesparende og fleksibelt

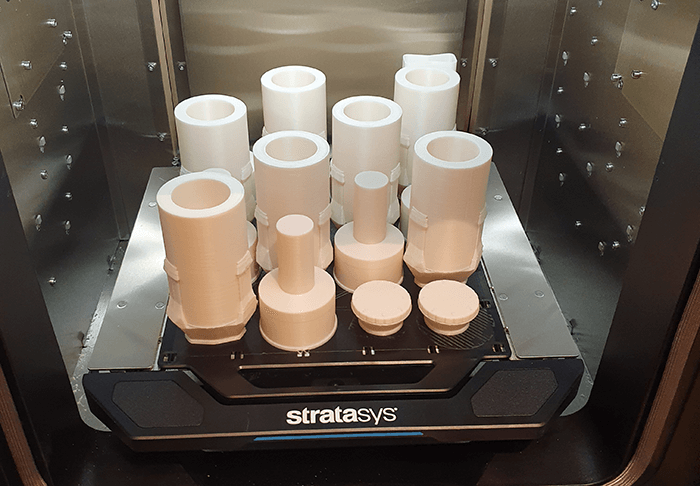

Inden Thule Investerede i sin første 3D-printer bestilte man prototyper fra servicebureauer, hvilket var tidskrævende. I dag, med to 3D-printere i huset, printer Thule prototyper med fuld kapacitet døgnet rundt.

Tid og fleksibilitet er de vigtigste ting for os. Det er her, vi ser den største fordel ved at have vores egne 3D-printere. En anden fordel er Fortus 250’s brugervenlighed, som har betydet, at vi ikke har været nødt til at ansætte nogen til at vedligeholde 3D-printerne. Det er noget, vi gør ved siden af.

— Patrik Mauritzon, Prototyp Manager hos Thule.

Vigtig tid kan bruges på idéudvikling

Thule vurderer, at man printer tusindvis af dele hvert år. Det at man kan have en funktionel prototype i hånden på bare nogle timer, gør at man kan bruge værdifuld tid på idéudvikling og hurtigt komme videre til slutproduktet. Har man f.eks. brug for at justere en konstruktion om eftermiddagen, kan printet være klar den efterfølgende morgen.

Vores 3D-printere kører stort set døgnet rundt. Der er ikke mange timer, hvor den står stille, og for at strømline flowet yderligere tilføjer vi kortere kørsler i løbet af dagen og længere kørsler om natten.

— Marcus Börjesson, Prototyptekniker hos Thule.

Stratasys FDM-teknikken har fået en central plads i produktudviklingen hos Thule og mange andre virksomheder. Der kan laves flere iterationer på kort tid. Thule oplever en høj driftssikkerhed på Stratasys 3D printerne som printer uden opsyn. Hvilket bidrager til en mere effektiv produktudvikling.

Udgåede 3D-printere

Udgåede 3D-printere FDM® Materiale

FDM® Materiale PolyJet™ Materiale

PolyJet™ Materiale SAF™ Materiale

SAF™ Materiale