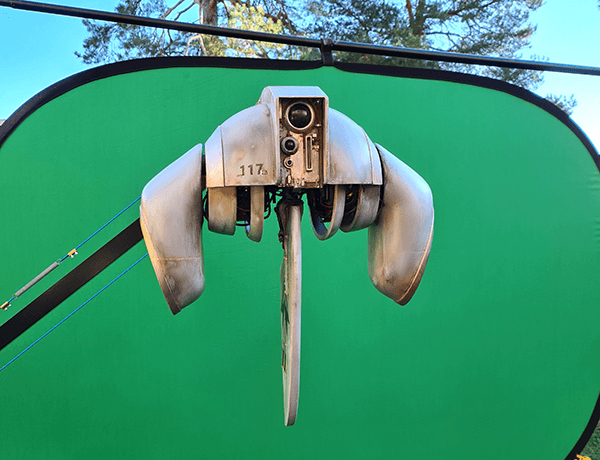

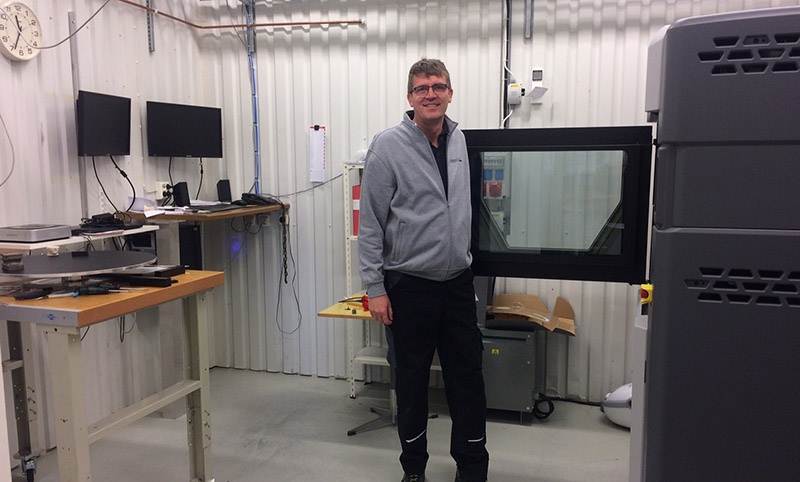

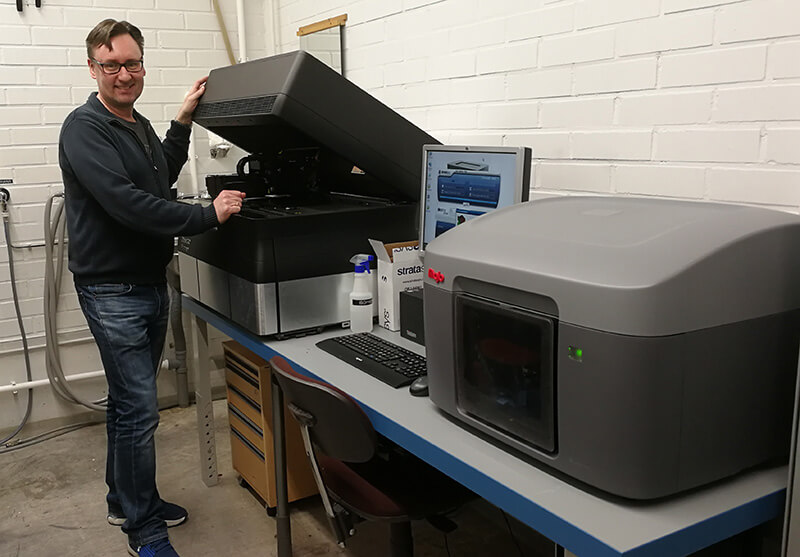

Rapala VMC Corporation i Finland anvender en Stratasys Objet 30 Prime, leveret af Protech. 3D-printeren er en vigtig del af produktudviklingen og hjælper hurtigt teamet med at udvikle nyt fiskeudstyr.

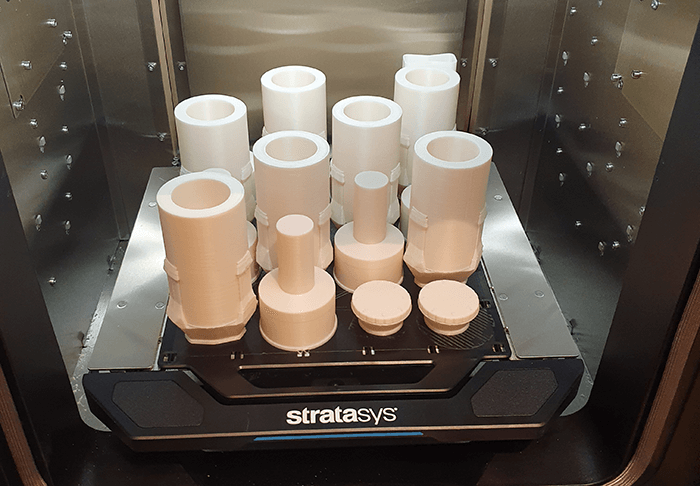

Rapala blev grundlagt i 1936 og er i dag vokset til en verdensledende producent af woblere. Virksomheden er repræsenteret i 39 lande og har over 2.700 medarbejdere. Der produceres mere end 10 millioner woblere hvert år. Alt design og konstruktion foregår i Vääksy i Finland. Rapala investerede i 2013 i en Stratasys Mojo som sin første 3D-printer for at lette designarbejdet. Siden 2018 har Rapala også købt en Stratasys Objet30 Prime med PolyJet-teknik som anvendes flittigt af designafdelingen.

Hurtigere i mål med det færdige produkt

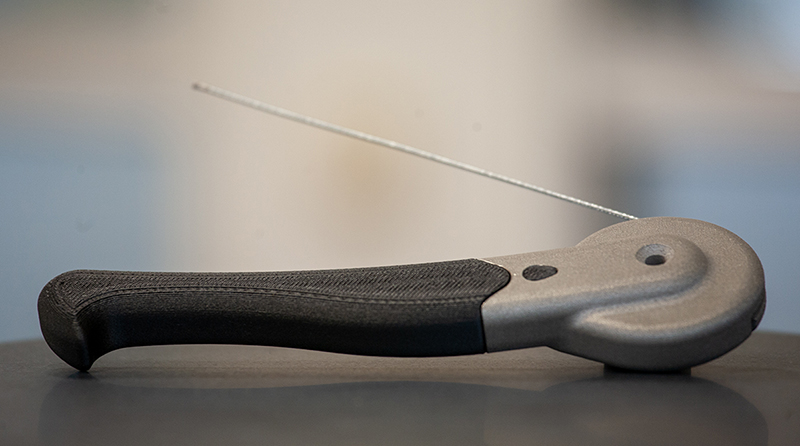

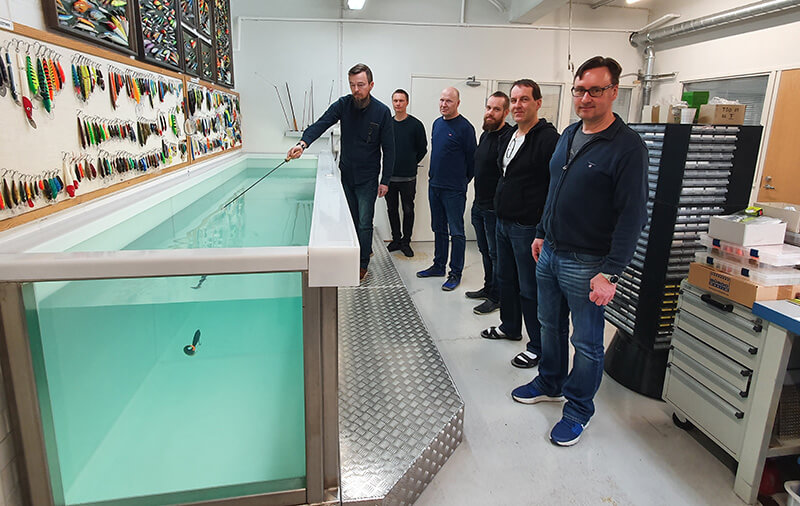

Rapala’s designteam på ni personer udvikler nye woblere ud fra forskellige produktkrav. Den første prototype printes normalt indenfor et par dage efter at designarbejdet er påbegyndt. En prototype gør det enkelt for kunden at forstå produktets størrelse og udseende før et design skal godkendes.

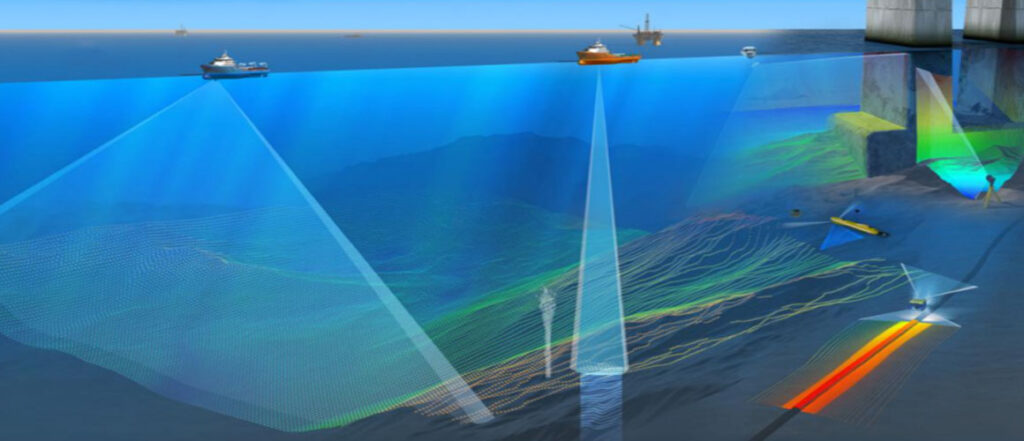

3D-printeren anvendes også i produktudviklingens slutfase. Konstruktørerne skal ta’ højde for woblerens balance, tyngde punkt samt form og vinkel som alt sammen påvirker woblerens gang i vandet. Dette giver wobleren forskellige bevægelsesmønstre når den trækkes fremad eller når den stopper op.

I vores testtank kan vi evaluere fiskedrager allerede på prototypestadiet. Vi tester svømmebevægelser, synkehastighed, hvordan agnen flyder, samt flyde- og synkeposition og længden på krogkæden. Vi kan også se, hvad der sker, når fiskeren holder op med at hive. Med disse oplysninger kan vi så foretage eventuelle justeringer af prototypen.

— Mikko Rautiainen, Product Design Manager hos Rapala.

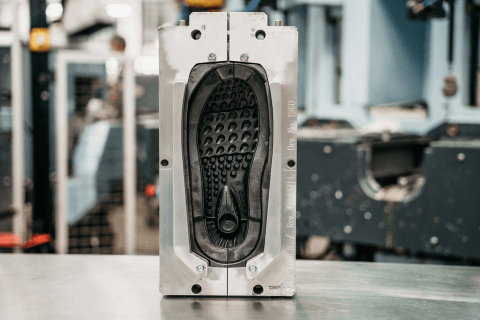

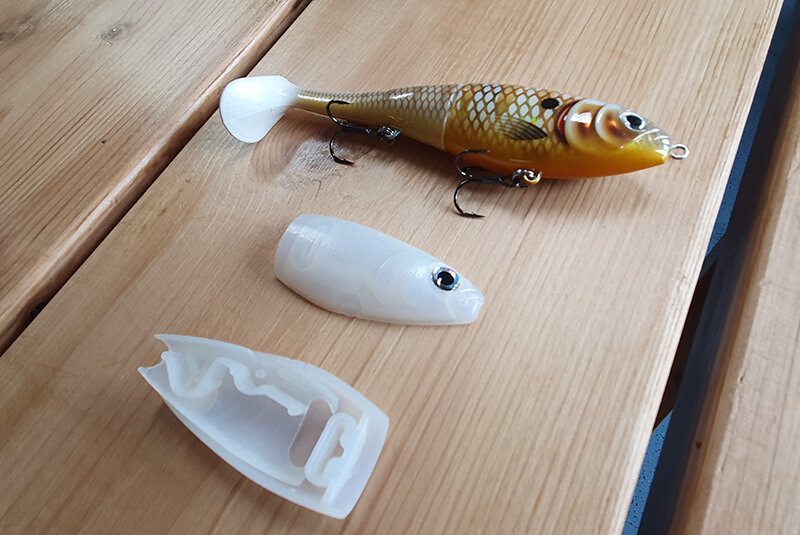

3D-printerne bruges hovedsageligt til det ydre skelet, men også til den indre struktur i wobleren, såsom hulrum, hvor forskellige vægtlodder er placeret. På den måde kan man nemt evaluere forskellige vægtalternativer.

Med 3D-printeren kan vi iterere hurtigere, så vi kan nå frem til det endelige resultat på kortere tid.

— Mikko Rautiainen, Product Design Manager hos Rapala.

Stor tidsbesparelse med 3D-printere

Forud for investeringen i 3D-printere blev skuemodeller produceret i forskellige materialer i egen CNC-styrede fræsemaskine. Til det var der behov for flere ressourcer til at tilpasse design samt for generering af værktøjsbaner.

3D-print har fremskyndet hele designprocessen. Nu behøver vi kun at trykke på enter-knappen, når designet er klar, og 3D-printeren gør arbejdet. Med printeren er skridtet fra design til prototype tre til fem gange hurtigere, og det har allerede betalt sig, når man tænker på den sparede tid.

— Mikko Rautiainen, Product Design Manager hos Rapala.

PolyJet-teknologien komplementerer FDM i designfasen

Efter den første FDM 3D-printer (Stratasys Mojo) købte Rapala en Objet30 Prime med PolyJet-teknologien for at give den første prototype et mere virkelighedstro udseende.

Det er meget vigtigt at give kunden et godt førstehåndsindtryk af produktet, selv om det ikke er det endelige produkt, de ser. Både Objet 30- og Mojo-printerne bruges ikke kun til prototyper af fiskeblink, men også til produktionshjælpemidler som jigs og fixturer.

— Mikko Rautiainen, Product Design Manager hos Rapala.

3D-printere med PolyJet-teknologien skaber detaljerede og nøjagtige emner som desuden er lette at male for at efterligne slutproduktet. Den kan også kombinerer egenskaber såsom forskellige grader af transparens og hårdhed i samme emne. Rapala anvender også PolyJet-teknologiens unikke egenskaber til at printe gennemsigtige prototyper for at vise den indre struktur eller simulere gummi med forskellig blødhed.

Kvalitet og materiale var afgørende

Protech er kendt for sin kyndige salgs- og serviceorganisation samt for pålidelige leverancer af produkter og materialer. Rapala’s konstruktører er meget tilfredse med den support og service som Protech tilbyder, samt fordelene ved de 3D-printere som leveres af Protech.

Vi investerede i en Protech 3D-printer, fordi vores kvalitetskrav blev opfyldt, og de tilgængelige materialer var stærke nok til at blive brugt til udvikling af fiskeblink. Det er nemt at fjerne støttematerialet i den vaskestation, der fulgte med 3D-printeren. Det er også nemt for os at få service og support fra Protech, som ligger i nærheden.

— Mikko Rautiainen, Product Design Manager hos Rapala.

Udgåede 3D-printere

Udgåede 3D-printere FDM® Materiale

FDM® Materiale PolyJet™ Materiale

PolyJet™ Materiale SAF™ Materiale

SAF™ Materiale